属性: Doc-94G664,doc格式,正文2708字。质优实惠,欢迎下载!

适用: 作为内容写作的参考文案,解决如何写作、正确编写文案格式、内容摘取等相关工作。

为了解决大型回转体类零件加工径向孔,在装夹时旋转中心定位困难和容易造成变形

损坏加工表面等问题。充分的利用机床NC程序的公式计算功能,加工零件可以随意地放置在工作台上,利用该功能可将工件的回转中心虚拟到工作台的回转中心(即将工件的回转中心偏移到工作台的回转中心),理论误差可小于。实际应用表明,此方法定位准确可靠,给加工编程带来极大的方便,节省很大的人力物力。

如图2所示,在回转体上加工6个Φ60大的孔,传统加工方法是把回转体中心放在工作台旋转中心上,再旋转工作台(B轴)分度加工6个Φ60大的孔,以达到所要加工孔的目的。

缺点是:(1)需要将工件的回转中心放置在工作台的旋转中心上,并根据零件的精度要求控制重

(2)、工件在调整位置时移动较困难,容易损伤工件的外观同时引起变形,影响外观尺寸和表面质量。

只需要将工件随意地放置在工作台上,通过机床NC程序的公式计算功能,将工件的回转中心偏虚拟到工作台的回转中心即可。如图3所示

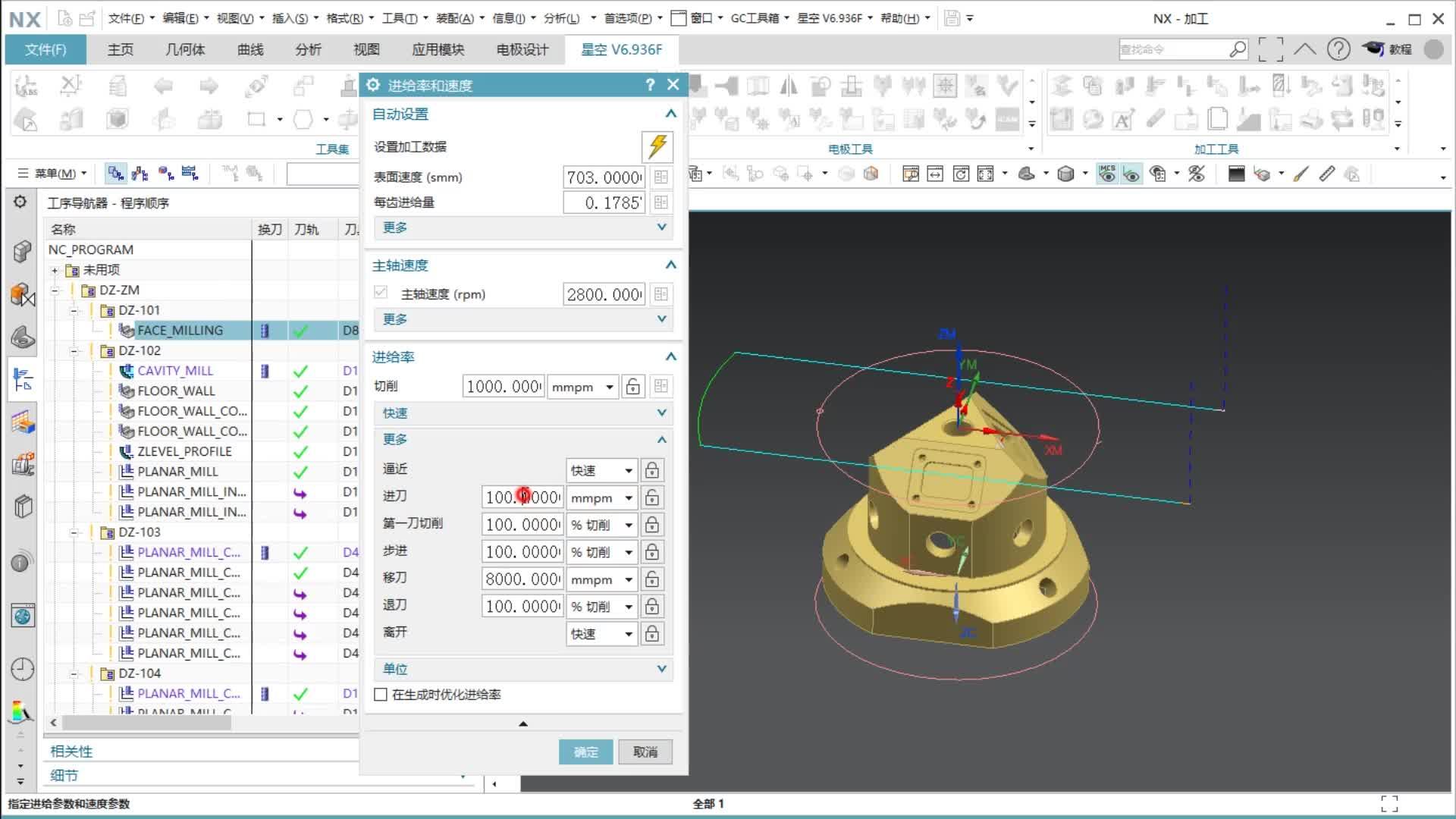

(1)首先将工件回转零点X1、Z1,设定到加工坐标系(如G54)中(如图2)。(2)将旋转工作台当前位置设为B0。

(3)以坐标系G54中X1、Z1为被减数,减去旋转工作台零点X0、Z0(固定值),得到两中心的

距离△X、△Z(注意:由于工件的放置位置不一样△X、△Z可能是负数或正数)

根据图2,得到几何示意图3,并列出相关计算公式如下:设O为工作台回转中心坐标系,O1为工件旋转前回转中心坐标系,O2为工件旋转后的回转中心坐标系

在O1位置当加工完成B1点位置的孔后,工作台旋转A2角,到加工A1点位置的孔,得到坐标系O2;已知O1D(a)和OD(b)这时只需计算出O1到O2的X向和Z向的移动量即可,CD和O1E(即上述的△X、△Z)。工件的其它分度孔以此类推。具体计算公式如下:

在我们程序中,#2(即△X)、#3(即△Z)和坐标系G54就已经设置好,但还要输入以下值:(见图2中)

#1=A1(工件所要旋转的起始角度,如图2之中第一个孔的角度,即B轴为0度。)#20=A2(工件所要加工每次旋转的角度,如图2之中的60度。

#10=A3(工件所要转到的最终角度,如图2之中的A3为最终角度,A3=负300度或者A3=60度。)2、程序编制如下(FANUC系统)

(注意:在FANUC系统中,主程序中不得再有G52偏移指令,否则将取消该子程序的坐标偏移功能。)O0044(程序名)

加工内容:圆周孔28-Φ234H7通、28-Φ334深20的沉台 技术方面的要求:每个孔分度误差±°

加工重达55吨的大型零件,传统方法必须需要把工件中心校正到和工作台旋转中心重合,才能对工件来加工以保证质量。但是装夹找正过程是十分艰难,而且在工件移动时容易损伤外形,受力

而利用该程序的坐标计算方式,可以轻松又有效的克服以上问题。只要把工件随意放置在工作台上,就可以完成装夹准备工作,可很大提高工作效率,同时又减少找正过程中零件碰伤和受力产生的变形,最终完全满足了零件的精度要求。

方法装夹时间零点误差表面保护编程劳动强度装夹效率传统装夹方法20小时 有表面损伤方便很大

综上所述,在加工大型回转体类零件时,坐标偏移具有很大的优势。通过机床的NC计算功能,精度直接计算到小数点后5位;理论精度小于。同时利用此特点,子程序做适当改进后可当作软件编程内的一个特殊代码内。实现程序重复使用,且不需要任何工装,完全实用于批量产品的加工。